به گزارش ایسنا، اسماعیل نوری، مدیرعامل این شـرکت گفت: با استفاده از فناوری نانو، موفق به تولید گرانولهای پلیمری مقاوم و ضربهگیر شدهایم که میتوانند در کاهش آسیبهای ناشی از تصادفات مؤثر باشند. این فومها انرژی حاصل از ضربه را جذب کرده و از انتقال آن به سرنشینان جلوگیری میکنند.

وی اضافه کرد: از این مواد نهتنها در تولید ضربهگیر خودروهای داخلی استفاده میشود، بلکه در بستهبندی داروهای حساس به دما نیز کاربرد دارند، چرا که مانع از فساد دارو در شرایط حملونقل میشوند.

در تصادفات جادهای، بسیاری از آسیبها ناشی از برخورد بدن سرنشینان با بخشهای داخلی خودرو است. آمار نگرانکننده از تصادفات جادهای نشان میدهد که افزایش ایمنی در طراحی و مواد سازنده خودروها تا چه اندازه حیاتی است. در همین راستا، یک شرکت دانشبنیان ایرانی با استفاده از فناوری نانو موفق شده است نسل جدیدی از فومهای ضربهگیر پلیمری را تولید کند که میتواند میزان جراحات ناشی از تصادف را بهطور چشمگیری کاهش دهد.

اسماعیل نوری، مدیرعامل این شـرکت دانشبنیان اظهار کرد: این گرانولها در دستگاههای رآکتور تحت فشار و دمای بالا قرار میگیرند و فرآیند اشباعسازی روی آنها انجام میشود. سپس با افت ناگهانی فشار، به فومهای سبک و مقاوم تبدیل میشوند. قالبگیری و پخت نهایی این فومها نیز در سایتهای مشتریان انجام میشود تا قطعات آماده نصب بر روی خودرو باشند.

به گفته نوری، این فناوری تنها به حوزه خودروسازی محدود نیست: از این ماده در تولید ضربهگیر خودروهای داخلی استفاده میشود. همچنین در بستهبندی داروهای حساس به دما کاربرد دارد، چرا که از تغییرات حرارتی جلوگیری کرده و مانع از فساد دارو در حین حملونقل میشود.

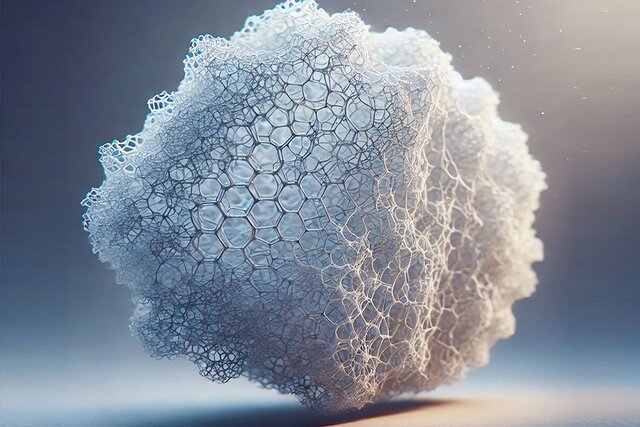

در فرمولاسیون این فومها از ذرات نانویی در بستر پلیمر استفاده شده است. این ترکیب موجب افزایش استحکام مکانیکی، طول عمر بیشتر و بهبود عملکرد جذب انرژی در محصول نهایی میشود.

نیما محسنزادگان، مدیر فنی این شرکت نیز در توضیح جزئیات این فناوری میگوید: در واقع، چهار نوع ماده مختلف نانویی در این ترکیب بهکار رفتهاند تا ساختار نهایی ماده، سبکتر، بادوامتر و کارآمدتر باشد. این ترکیب به ما اجازه میدهد فومهایی را بسازیم که هم مقاومت فشاری بالایی دارند و هم در جذب ضربه عملکردی بسیار بهتر از مواد معمولی نشان میدهند.

فوم دانههای پلیمری تولیدی این شرکت، به دلیل مقاومت بالا در جذب انرژی، استحکام مکانیکی چشمگیر، عایقبندی حرارتی و صوتی، مقاومت شیمیایی بالا و ایمنی زیستی، در رده محصولات چندمنظوره قرار میگیرد. این فومها غیرسمی هستند، در برابر حرارت مقاومت بالایی دارند، شناور و سبک هستند و میزان جذب آب آنها بسیار پایین است.

این ویژگیها سبب شده تا فومهای نانویی علاوهبر صنعت خودروسازی، در بخشهایی مانند ساختمانسازی، بستهبندی صنعتی و غذایی، مبلمان شهری، سامانههای گرمایش و تهویه و تجهیزات ورزشی و سرگرمی نیز مورد استفاده قرار گیرند.

در فرآیند تولید، گرانولهای پلیپروپیلن با استفاده از اکستروژن واکنشی و آمیزهسازی در حضور نانومواد به مینیگرانول تبدیل میشوند. سپس این مینیگرانولها تحت شرایط دما و فشار کنترلشده، به فوم دانههای پلیپروپیلن انبساطی با ساختار سلولی و چگالی بسیار پایین تبدیل میشوند. فومهای حاصل، بهعنوان ماده اولیه دستگاههای قالبگیری بخار، برای تولید قطعات نهایی در صنعت خودرو استفاده میشوند.

به نقل از ستاد نانو، استحکام نانوفوم پلیپروپیلن انبساطی برابر با ۱۴۲۰ کیلوپاسکال است و قابلیت افزایش طول تا ۲۰ درصد را دارد. فشردهسازی این محصول تا ۲۵ درصد انجام میشود و مقاومت فشاری آن به ۲۰۵ کیلوپاسکال میرسد. همچنین استقامت حرارتی آن ۰٫۳۵ درصد، میزان جذب آب ۰٫۲۳ کیلوگرم بر مترمربع و نرخ اشتعالپذیری آن حدود ۲۱ میلیمتر در دقیقه برآورد شده است.

به گفته مدیرعامل این شرکت دانشبنیان، این محصول نمونهای روشن از کاربرد فناوری نانو در صنعتیسازی و افزایش ایمنی خودروهاست.

وی میگوید: ما توانستیم محصولی را از سطح تحقیقاتی به تولید انبوه برسانیم که هم در افزایش ایمنی خودرو مؤثر است و هم ارزشافزوده بالایی برای صنعت داخلی ایجاد میکند.

انتهای پیام